AGV在服务器生产线上的应用

国内传统的服务器生产线由于自动化及信息化程度较低,已无满足当前行业发展的需求。在某集团较新的服务器生产线上,通过AGV系统与车间生产管理系统的结合,根据物料特点采用多种形式的AGV,实现了整个生产过程中物料的全自动化搬运,有效降低了成本,提高了生产效率,并提高了安全性。

当前,随着云计算、大数据、深度学习等众多技术的发展,互联网行业对于系统软硬件设备的要求越来高,尤其是对服务器这一核心硬件设备有了更高要求。本土服务器厂商的产量正在快速增长。但国内传统的服务器生产线由于自动化及信息化程度较低,已无满足当前行业发展的需求。

一、主要表现在:

(1) 在生产节拍和产量快速增长的情况下,采用人工搬运将会使大量人力浪费在物料搬运环节;

(2) 人工搬运中无法对物料信息进行持续跟踪,在出现物料错误以后查询过程复杂,

(3) 服务器主机重量较大,传统人工叉车在生产车间内作业过程中随意性较大,无法保证搬运过程中机相及车间人员的安全。

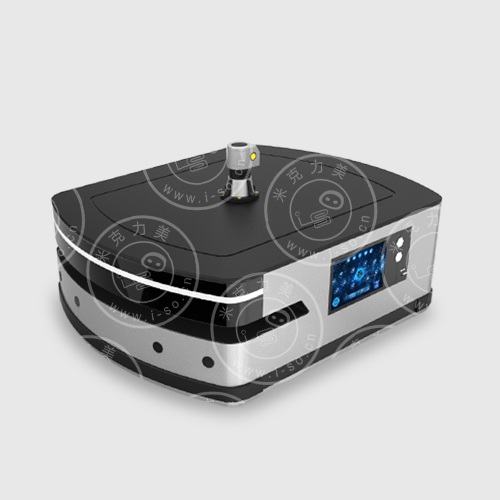

近年来,AGV小车作为智能化生产中一个重要组成部分,已经在诸多行业展现出了很强的适应能力和独特优势,并得到广泛的运用。在某集团较新的服务器生产线上,通过AGV系统与车间生产管理系统的结合,根据物料特点采用多种形式的AGV,实现了整个生产过程中物料的全自动化搬运。

二、工作流程:

本项目AGV系统结合用户生产调度管理系统(下称“上位系统”),实现了从生产原料到成品人库多个环节的全自动化搬运。主要流程及实现方法如下:

1. 实料箱出库流程:

(1)当节点模块生产线缓存工位为空时,自动向上位系统申请要料。上位系统根据出库站台供料状态自动分配料箱至缓存工位。

(2) AGV控制系统(以下简称“AGVS”)指派较近的空闲AGV小车到达出库站台,并向上位系统发送到达信息。此时AGV小车在站台等候。

(3) 上位系统收到AGV小车到达信息后,根据当前出库站台状态向AGVS下达搬运任务。AGV小车开始执行装货动作。装货成功后向上位系统发送装货完成信息。

(4)得到上位系统响应后,AGV小车去往缓存工位并执行卸货操作。卸货结束后向上位系统发送卸货完成信息。

(5) AGVS根据任务信息判断是否还有第二个料箱。如果还有第二个料箱,则重复(4)项流程;如果没有第二个料箱,AGVS等待上位系统确认任务结束,将AGV小车置为空闲,AGV小车离开。

2.空料箱回收流程:

(1)当生产线出现空料箱需要回收时,工人通过操作终端向AGVS发送空料箱回收请求。AGVS指派空闲车辆到回收工位等候。

(2)操作人员将空料箱放置到AGV小车上后,人工在操作终端确认装货完成。AGVS收到完成信息后,指挥AGV去往立库回库站台进行空料箱卸货。

(3) 卸货完成上报上位系统,上位.系统确认后任务结束,AGV小车置回空闲。

3.料架流转流程:

(1)节点模块由机械手从节点模块生产线自动装入节点存储料架,当一个料架装满时,机械手向上位系统发出搬运请求。此时空闲AGV小车已在装货工位待命:

(2)上位系统产生搬运任务并下达至AGVS,待命AGV小车牵引装置升起,将料架牵引出工位并向上位系统发送装货完成.

(3) 上位系统根据当前节点人柜工位机械手叫料信息,判断该料架是否立即使用。如果可以立即使用,则AGV小车将料架送往目标工位进行卸货;如果不能立即使用,则AGV小车将料架送往缓存区待命。缓存区的AGV小车载货等待,直至上位系统下发新的卸货工位信息后前往目标工位卸货。

(4)卸货完成后上报上位系统,上位系统确认后AGV小车任务结束并通知机械手开始操作。AGV小车置回空闲。

4.机柜搬运流程:

(1)当有机柜需要搬运时,上位系统向AGVS下达搬运任务。AGVS指派较近的空闲AGV前往装货工位进行装货。

(2)装货完成后向上位系统发送装货完成信息,得到上位系统确认后,AGV前往卸货工位。

(3)根据站台设备类型。如果需要卸货允许,则向上位系统发送卸货请求信息,得到允许后进行卸货;如果不需要卸货允许,则由后方安全区域检测通过后进行卸货。

( 4)卸货完成后向上位系统发送卸货完成信息,得到确认后任务结束,AGV置为空闲。

(5)除正常机柜搬运流程外,AGV还可执行服务器主机180°转向以及空托盘回收等功能。

三、使用效果

本项目通过使用AGV系统进行自动搬运后,有效替代了传统的人工搬运,并提高了生产效率。主要表现在:

1.自动化搬运更高效、安全

与相近产量的传统生产线相比,使用AGV系统进行物料搬运以后,减少产线物料搬运人员10人左右、人工叉车4台,板大地节省了劳动力。AGV小车在控制系统调度之下,具有行驶路径简洁稳定、装卸货定位准确、车辆之间运行有序、障碍物检测功能安全可靠、车辆任务分配合理快速等特点,避兔了人工搬运时路线随意、低效的问题,并减少了交叉作业可能造成的人员及设备损伤和混乱。

2.信息化、智能化提高效率

AGV与生产管理系统根据实际需求,对物料信息、车辆信息、任务信息等关键信息进行紧密交互,有效保证每个环节物料状态信息的可追溯性。通过AGV系统监控界面,可以直观掌握每一辆AGV当前状态和任务信息。同时,通过车辆和任务分配机制的优化,采用请求时间、目标工位、车辆位置等信息相结合的优化算法,使背负式AGV小车在满负荷运转时实现的满载率以及由近到远“顺风车”式的路径选择,提高了送料系统的智能化程度。

3.AGV高柔性解决实际问题

客户采用订单式生产,服务器主机和节点模块分别由主机线和节点线生产,为解决两条生产线节拍不一致或订单不匹配时出现堵料或缺料,导致停产的问题,在AGV路径系统灵活设置料架的缓存区,完美解决了产线的兼容问题。

四、结语

某集团服务器生产线运用AGV系统多种车型集中调度的能力,实现了服务器生产过程的全自动化搬运,有效地降低了成本,提高了生产效率,并提高了安全性。

本文摘自《物流技术与应用》

- 01

无轨导航AGV小车在SMT生产线的应用...[2019-03-04]

- 02

许多制造业不用叉车了,用激光叉车AGV效...[2019-04-30]

- 03

米克力美AGV:工业机器人对企业带来的好...[2020-09-01]

- 04

AGV机器人硬件电路设计及移动机构...[2019-03-26]

- 05

米克力美AGV:工业机器人的应用场景...[2020-08-18]